Offener/Flansch-ummantelter glasausgekleideter Reaktor

PRODUKTBESCHREIBUNG SPEZIFIKATIONEN: ANWENDUNG, WO GLASAUSGESCHICHTETE REAKTOREN VERWENDET WERDEN PRODUKTIONSVERFAHREN S

Beschreibung

Basisinformation

| Modell Nr. | AE- und K-Serie |

| Druck | Positiv |

| Rührwerksmodell | Optional |

| Turmreaktortyp | Keiner |

| Heizung | Optional |

| Wärmeübertragungsstruktur | Ummantelt |

| Automatische Note | Optional |

| Zustand | Neu |

| Transportpaket | Stütze aus Holz oder Stahl |

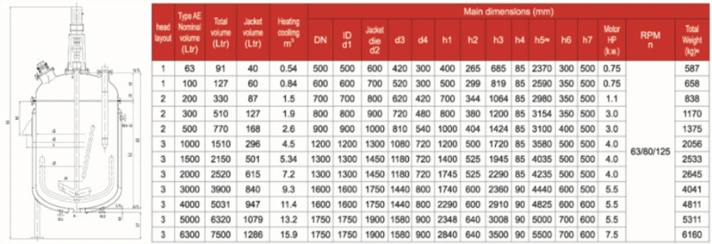

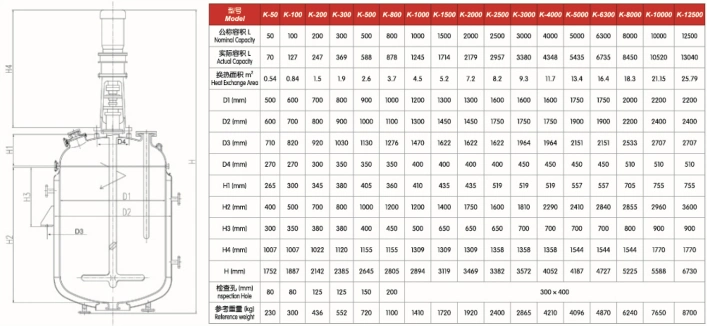

| Spezifikation | 63 bis 6300 Liter (AE), 50 bis 12500 Liter (K) |

| Warenzeichen | Pionier |

| Herkunft | Shandong |

| HS-Code | 8479820090 |

| Produktionskapazität | 1800 Stück pro Jahr |

Produktbeschreibung

PRODUKTBESCHREIBUNG| Ein mit Glas ausgekleideter Reaktor ist eine Art Druckbehälter, der die innere Glasschmelze mit der äußeren Stahlkonstruktion in einem Körper vereint. Er ist beständig gegen den Angriff der meisten Chemikalien und gegen Mischungen korrosiver Materialien und wird in einer Vielzahl chemischer Prozesse eingesetzt aggressive Chemikalien. Mit Glas ausgekleidete Reaktoren werden sorgfältig mit einer undurchlässigen, glatten Antihaftoberfläche hergestellt, die ein optimales Gleichgewicht zwischen Korrosionsbeständigkeit, thermischen Eigenschaften und mechanischer Festigkeit erreicht. Mit Glas ausgekleidete Reaktoren sind bekannt geworden und werden häufig für die Durchführung chemischer Reaktionen bei erhöhter oder reduzierter Temperatur und/oder erhöhtem oder reduziertem Druck sowie für das Mischen (Mischen) von nicht umgesetzten Elementen oder Verbindungen in chemischen, pharmazeutischen und biologischen Bereichen eingesetzt -Technologie-, Lebensmittel- und Getränke-, Geschmacks- und Duftstoffindustrie sowie Nutraceutical-Industrie. |

| Der mit Glas ausgekleidete Reaktor der AE/K-Serie ist ein zweiteiliger, mit Glas ausgekleideter Stahlbehälter mit Rührwerk, der auch als „offener Typ“, „Flanschtyp“ oder „geklemmter Typ“ bezeichnet wird. Es besteht aus einem Behälterkörper und einem abnehmbaren Deckel, wobei der Deckel durch einen Flansch, eine Dichtung und hakenförmige Klammern am Behälterkörper befestigt und abgedichtet wird. Der Flansch umfasst eine Deckelflanschfläche, die mit dem trennbaren Deckel einstückig ist, und eine entsprechende Körperflanschfläche, die über hakenförmige Klammern mit dem Behälterkörperflansch einstückig ist. Die Heiz- und Kühlmethode erfolgt mit einem Mantel durch das Medium Dampf und Wasser. Durch Öffnen der Abdeckung lässt es sich leicht reinigen, warten und reparieren. |

SPEZIFIKATIONEN:

| Designstandard/Code: | DIN 28136 (AE-Serie) GB/T 25025, GB/T 25027, HG/T 2371 (K-Serie) ASME VIII DIV1 (ungestempelt) oder gemäß kundenspezifischer Norm |

| Kapazität: | 63 bis 6300 Liter (AE-Serie); 50 bis 12500 Liter (K-Serie) |

| Ausgelegter Druck: | Behälter: 0,2 MPa, 0,4 MPa, 0,6 MPa, 1,0 MPa Mantel: 0,6 MPa |

| Ausgelegte Temperatur: | Gefäß: -25~200 °C/200 °C max. Mantel: -25 ~200 °C/230 °C max. |

| Konstruktionsmaterial: | Schiff: MS Q245R/Q345R Jacke: MS Q235B/Q245R/Q345R |

| Dicke/Farbe des beschichteten Glases: | 1,0 bis 2,3 mm (AE-Serie); 0,8 bis 2,0 mm (K-Serie) / Dunkelblau |

| Wärmeübertragungsbereich: | Als Design |

| Rührgeschwindigkeit: | 63/80/125 U/min (Standard) oder gemäß kundenspezifischer Spezifikation. |

| Art des Rührwerks: | Anker/Rahmen/Laufrad/Propeller/Paddel/Kombinationstyp oder nach Kundenwunsch |

| Wellendichtung: | Einzeltyp-Gleitringdichtung (0,4 MPa); Doppeltyp-Gleitringdichtung (0,6 MPa, 1,0 MPa) |

| Fahrgerät: | Druckfester Wechselstrommotor + Stirnradgetriebe |

| RT-Inspektion für Schweißverbindung: | 20 % für Gefäß und 100 % für Förderhöhe |

| Funkentest für Futterglas: | 20 kV nach der Verglasung und 10 kV vor dem Versand |

| Hydrauliktest: | 0,59 MPa, 0,78 MPa, 1,18 MPa für Behälter und 0,78 MPa für Mantel |

| Temperaturbeständigkeit: | Kälteschock: 110 °C, Thermoschock: 120 °C |

| Arbeitsmedium: | Organische Säure, anorganische Säure, organisches Lösungsmittel und schwaches Alkali außer Flusssäure, Medium mit Fluorionen, Alkali und Phosphatsäure mit einer Konzentration von über 30 % und einer Temperatur über 180 °C |

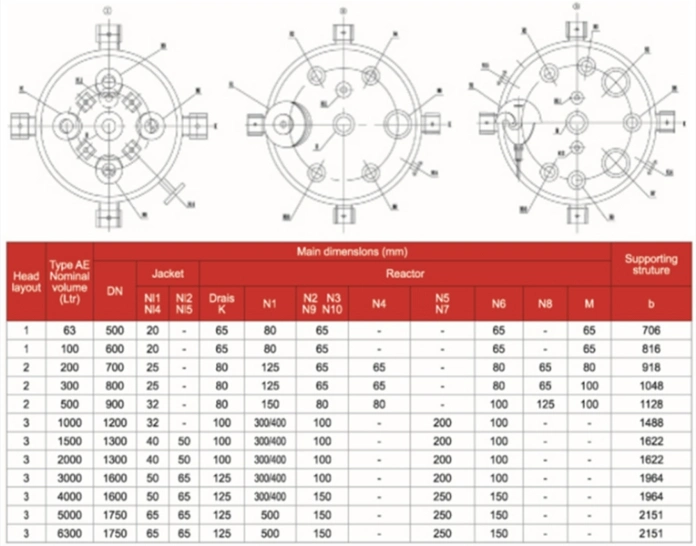

| Düsendesign: | Standardmäßig oder entsprechend den Anforderungen des Kundenprozesses |

| |

ANWENDUNG BEI VERWENDUNG EINES GLASAUSGESCHICHTETEN REAKTORS

| Geeignete Materialien je nach Betriebszustand: | Bei den reagierenden Materialien handelte es sich um stark ätzende Säuren und Laugen; Hochreiner Prozess, bei dem Sauberkeit wichtig ist, um die Reinigungsfähigkeit zu gewährleisten und das Risiko einer Metallverunreinigung zu minimieren; Bei der Polymerisation, um das Anhaften von Polymeren an Gefäßen zu verhindern. |

| Nicht verwendete Materialien und Betriebsbedingungen: | Flusssäure und Medien, die Fluoridionen in allen Konzentrationen und Temperaturen enthalten; Phosphorsäure mit einer Konzentration von mehr als 30 % und einer Temperatur von mehr als 180 °C; Alkalisch mit einem PH-Wert über 12 und einer Temperatur über 80 °C; Wenn sich die Temperatur während des Betriebs von emaillierten Geräten drastisch ändert, führt die übermäßige thermische Belastung zu Schäden am beschichteten Glas. Daher sollte die Temperatur während des Gerätebetriebs langsam erhöht oder gesenkt werden. |

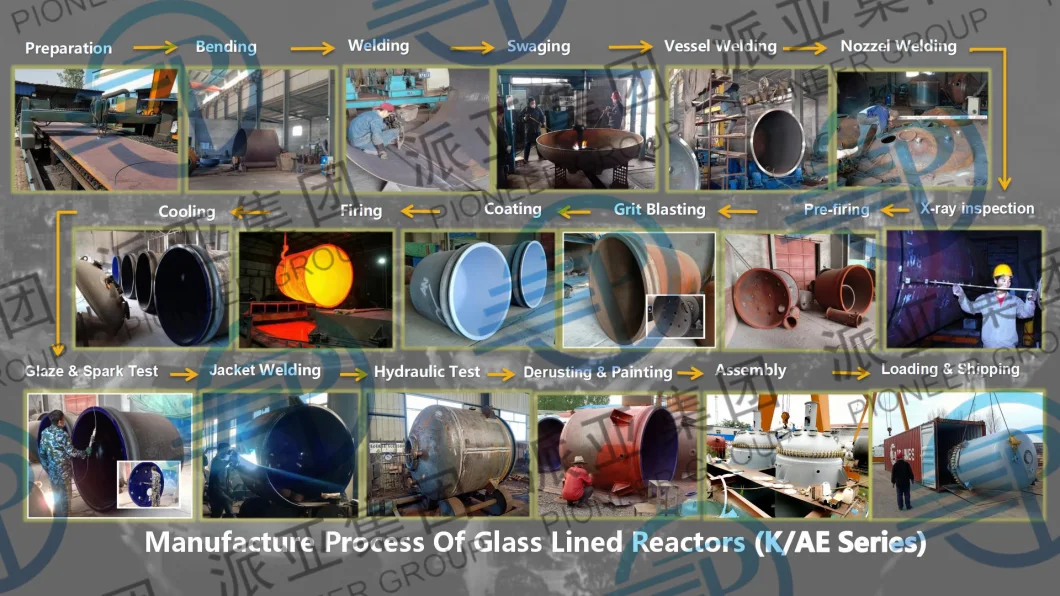

FERTIGUNGSPROZESS

Wenn der Verglasungsprozess abgeschlossen ist, gelangt der Behälter in den Schweißbereich, wo die Ummantelung angebracht wird. Mantelschale und Mantelkopf sind bereits zusammengeschweißt und können nun an die am Behälter befindlichen Verschlussringe angeschweißt werden. Am Verschlussring ist eine Membran angeschweißt, um die Ausdehnung und Kontraktion des Mantels auszugleichen. Zur Qualitätssicherung wird ein hydraulischer Test durchgeführt, bei dem der Mantel mit Wasser gefüllt wird. Nach der Fertigstellung wird das Schiff gestrahlt und für die Lackierung vorbereitet und anschließend in die Lackierkabine gebracht. Basierend auf den Spezifikationen der Bestellung werden die Düsen mit dem entsprechenden geteilten losen Flansch geliefert (diese Flansche werden gegenüber einteiligen Flanschen für glasausgekleidete Behälter bevorzugt, da dadurch schwerere Düsenschmiedeteile vermieden werden, die Glasierungsprobleme verursachen könnten). Abschließend noch eine zusätzliche Qualität Kontrollprüfung und Funkentest werden durchgeführt und das Schiff ist versandbereit.

MERKMALE VON GLASAUSGEFÜHRTEN GERÄTEN

Korrosionsbeständigkeit – Glas ist äußerst beständig gegen Korrosion durch Säuren und Laugen (mit Ausnahme von Flusssäure und heißer konzentrierter Phosphorsäure).

Antihaft – viele Substanzen haften nicht auf Glas, sondern auf Metall

Reinheit – Glas hat hohe Qualitätsstandards für Lebensmittel- und Arzneimittelanwendungen

Flexibilität – Glas kann einer Vielzahl chemischer Bedingungen standhalten

Leicht zu reinigen – die emaillierte Oberfläche ermöglicht eine schnelle, einfache Reinigung und Sterilisation

Keine katalytische Wirkung – eliminiert die Möglichkeit einer katalytischen Wirkung, die bei Gefäßen aus verschiedenen exotischen Metallen auftreten kann

Wirtschaftlichkeit – die Kosten sind vergleichbar mit Edelstahl und den meisten Legierungen

Hervorragende Isolierung – Bei der 20-kV-Hochfrequenz-Funkenprüfung kann der elektrische Funke die Glasauskleidung nicht durchdringen

Temperaturbeständigkeit – Die Wärmeleitfähigkeit beträgt nur 1 bis 0,1 Prozent des Metalls

Schlagfestigkeit – Die Schlagfestigkeit hochwertiger Produkte beträgt 260*10-3J

Kundenspezifisches Design – Design und Herstellung entsprechend den Bedingungen und Anforderungen des Kunden

VERKNÜPFTE PRODUKTE

| Offener/Flansch-Reaktor mit Glasauskleidung | Geschlossener/Monoblock-Ummantelungsreaktor mit Glasauskleidung | Mit Glas ausgekleideter Wischfilmverdampfer/Wpe | Glasbeschichteter doppelkonischer Rotationsvakuumtrockner/RCVD/CDB |

So vermeiden Sie Schäden an glasausgekleideten Geräten

Es gibt vier Hauptkategorien von Fehlerarten, die bei emaillierten Geräten auftreten können: mechanische, thermische, elektrische und chemische. Diese Probleme können jedoch beseitigt oder drastisch reduziert werden, indem die verschiedenen Schadensarten identifiziert und die besten Praktiken zu ihrer Vermeidung umgesetzt werden.

# Mechanische Kategorie

- Mechanischer Aufprall

Interne Wirkung - Ein interner Stoß entsteht, wenn etwas Hartes auf die Oberfläche der Innenverkleidung trifft. Wenn Sie in einem Reaktor arbeiten, ist es wichtig, den Boden und den Mischer vor dem Betreten des Behälters zu polstern, um zu verhindern, dass ein unbeabsichtigter innerer Aufprall dazu führt, dass die mit Glas ausgekleidete Oberfläche durch einen losen Gegenstand oder ein fallengelassenes Werkzeug zerbricht.

Außenwirkung - Während Glas eine ziemlich starke Kompression aufweist, ist die Spannung schwach, so dass ein direkter Schlag auf die Außenseite des Gefäßes zu „Absplitterungen“ oder einem sternförmigen Rissmuster in der inneren Glasauskleidung führen kann. Das Vermeiden einer plötzlichen äußeren Krafteinwirkung auf den mit Glas ausgekleideten Reaktor ist eine einfache Möglichkeit, das Auftreten dieser Art von Schäden zu verhindern.

Hydrostrahlen - Die Installation eines Wash-in-Place-Systems mit Sprühkugeln und anderen Arten von Druckgeräten ist eine effektive Möglichkeit, Ihr Schiff sauber zu halten. Wenn die Hochdruckreinigung jedoch 137 bar (2000 psi) überschreitet oder der Wasserstrahl weniger als 30 cm (12 Zoll) von der Behälterwand entfernt ist, kann es zu Schäden kommen (es gibt Situationen, in denen größere Toleranzen akzeptabel sind, aber das ist ein Problem allgemeine Best Practice). Darüber hinaus können mit dem Wasser vermischte abrasive Partikel zu Schäden durch Wasserstrahlen beitragen, ebenso wie Wasser, das über einen längeren Zeitraum auf einen bestimmten Bereich gesprüht wird und direkt mit Reparaturen wie Flicken oder Stopfen in Kontakt kommt.

Abrieb - Beim Kontakt mit Partikeln, die härter als die Glasoberfläche sind, kann es zu Abrieb kommen. Dies geschieht häufig an den Rändern von Düsen, Leitblechen und Rührwerken aufgrund starker Durchmischung.

Hohlraumbildung - Kavitation entsteht durch Kondensation, Druckabfall und chemische Reaktionen und ist der Schaden, der entsteht, wenn Blasen an der Glasoberfläche kollabieren. Die Einbeziehung von Stickstoff in Ihren Prozess kann dazu beitragen, das Zusammenfallen von Blasen zu verringern, und die Verwendung eines Einblasgeräts ist auch eine Möglichkeit, Kavitation zu bekämpfen.

- Mechanische Belastung

Zerquetschen - Trotz seiner Druckfestigkeit können unsachgemäße Flanschbeschaffenheit und ungleichmäßiges oder übermäßiges Anziehen das Glas zerdrücken. Neben der sorgfältigen Auswahl Ihrer Dichtungen und der Einhaltung geeigneter Flanschmontagetechniken müssen kalibrierte Drehmomentschlüssel verwendet werden, um übermäßige Belastungen zu vermeiden.

Biegen - Wenn Rohrleitungssysteme nicht ausreichend installiert und abgestützt sind, ist die Verbindung zum Behälter übermäßigen Zug- und Druckkräften ausgesetzt, die zu Biegeschäden führen können. Biegeschäden sind durch Risse an der Biegeachse erkennbar.

Vibration - Wenn Leitbleche, Tauchrohre und anderes Zubehör, das über Düsen installiert wird, nicht richtig dimensioniert und positioniert sind, kann es zu Vibrationen kommen, die so weitreichende Glasschäden verursachen können, dass die einzige Lösung darin besteht, das Glas neu zu beschichten. Dies kann jedoch verhindert werden, indem Sie Ihr Rührwerk und andere interne Komponenten richtig ausrichten, auf Wasserschläge achten und das richtige Begasungsgerät für die Dampfinjektion verwenden.

# Thermal-Kategorie

- Thermoschock

Allgemeiner Thermoschock - Jedes Mal, wenn der mit Glas ausgekleidete Reaktor einer plötzlichen Temperaturänderung ausgesetzt ist, die über den empfohlenen Grenzwert hinausgeht, setzen Sie Ihr Gefäß einem möglichen Thermoschock aus. Das Hinzufügen heißer Flüssigkeit zu einer kalten Gefäßwand oder umgekehrt kalter Flüssigkeit zu einer heißen Glasoberfläche führt zu einer Umgebung mit erhöhter Zugspannung auf die Auskleidung.

Lokaler Thermoschock- Dieser Begriff bezieht sich auf örtlich begrenzte Schäden durch thermischen Schock, z. B. durch das Einspritzen von Dampf aus einem undichten Ventil in einen bestimmten Bereich der mit Glas ausgekleideten Oberfläche.

Schweißen in der Nähe von Glas - Eines der wichtigsten Gebote bei der Pflege emaillierter Geräte lautet: „Schweißen Sie keine Komponenten an die Innen- oder Außenseite Ihrer Geräte.“ Schweißen und Glasoberflächen sind im Allgemeinen keine gute Kombination, da die Gefahr eines Thermoschocks besteht. Schweißen an emaillierten Geräten führt fast immer zu Glasschäden.

- Thermische Belastung

Eingeschränkte Flexibilität durch große Kehlnähte - Thermoschock tritt am häufigsten an Kehlnähten zwischen Behältermantel und Mantel sowie an den oberen und unteren Verschlussringen des Mantels auf. Dies ist auf die hohe Spannungskonzentration in diesen Bereichen zurückzuführen. Darüber hinaus besteht die Gefahr von Schlammablagerungen im Reaktormantel und einer thermischen Belastung. Durch regelmäßiges Abblasen der Ablagerungen können Sie ein Verstopfen des Membranrings der Auslassdüse vermeiden, wodurch das Risiko von Schäden durch thermische Belastung verringert wird.

Ausbau von Stahl - Das Stahlsubstrat eines Behälters kann sich aus mehreren Gründen ausdehnen, wobei das Einfrieren des Inneninhalts und ein Überdruck im Behälter die beiden häufigsten Ursachen sind. Diese Ausdehnung führt zu einer Reihe von Rissen in der Auskleidung. Bei Rührwerken und Prallplatten fällt das Glas oft in langen Scherben ab, wenn Flüssigkeit, die sich in den Hohlräumen ansammelt, gefriert.

# Elektrische Kategorie

Elektrostatische Entladung - Statische Aufladungen können sich aus verschiedenen Gründen aufbauen, unter anderem bei Prozessen mit organischen Lösungsmitteln mit geringer Leitfähigkeit und Betriebspraktiken wie dem Einbringen frei fallender Flüssigkeiten und Pulver sowie übermäßiger Bewegung. Wenn die Spannungsfestigkeit 500 V pro mil Dicke übersteigt, kann es zu Schäden an der Glasauskleidung kommen. Die am stärksten betroffenen Teile des Behälters befinden sich im Allgemeinen in der Nähe von Hochgeschwindigkeitsbereichen wie den Spitzen der Rührflügel und der Gefäßwand gegenüber den Flügeln. Der Schaden erscheint normalerweise als mikroskopisch kleine Löcher, die bis in den Stahluntergrund reichen. Absplitterungen können auftreten oder auch nicht. Normalerweise können Sie auch eine Verfärbung oder „Aura“ um das Loch herum erkennen. Um eine Gefährdung Ihres Behälters zu vermeiden, halten Sie die Rührgeschwindigkeit auf ein Minimum und geben Sie Materialien über Tauchrohre hinzu, sodass sie unterhalb der Flüssigkeitsspiegellinie eintreten.

Spark-Test - Die Funkenprüfung ist die am häufigsten verwendete Methode zur Inspektion emaillierter Geräte. Die Metallbürste, die über die Glasoberfläche bewegt wird, erzeugt einen Funken, der auf einen Defekt in der Auskleidung hinweist. Das häufigste Problem bei der Funkenprüfung besteht darin, dass das Personal zu hohe Spannungen anwendet (Werte, die von Glasherstellern nur dann verwendet werden sollten, wenn sie Qualitätskontrollen an neuen Geräten durchführen) oder sich zu lange in einem Bereich aufhält. Normalerweise empfehlen wir 10 KV für Feldtests, und die Bürste sollte sich auch über die Oberfläche bewegen. Darüber hinaus sollte die Funkenprüfung nur gelegentlich durchgeführt werden. Es wird immer empfohlen, dass ein qualifizierter Techniker die Funkenprüfung in emaillierten Geräten durchführt. Wenn das Verfahren falsch durchgeführt wird, können kleine Löcher im Glas entstehen, die einem Schaden durch elektrostatische Entladung ähneln.

# Chemische Befestigung

- Glasauskleidung

Mindestverfügbare Glasdicke - Auch wenn Glasauskleidung für ihre außergewöhnliche Korrosionsbeständigkeit bekannt ist, müssen Sie dennoch berücksichtigen, dass sie korrodiert. Die Geschwindigkeit wird normalerweise durch das chemische Medium und die im Prozess beteiligten Temperaturen bestimmt. Dennoch nimmt die Glasdicke im Laufe der Zeit ab, was berücksichtigt und regelmäßig überprüft werden muss. Wenn die Glasdicke übermäßig abgenutzt wird, können Sie eine Reihe von Symptomen bemerken, wie z. B. den Verlust der Feuerpolitur, die Glätte und sogar Absplitterungen und Nadellöcher.

Korrosion durch Wasser - Die alkalischen Ionen, die in destilliertem, heißem Wasser enthalten sind, können in der Dampfphase tatsächlich auf die Glasoberfläche gelangen und zu einer Aufrauung der Glasoberfläche und möglicherweise zu Absplitterungen führen. Möglicherweise finden Sie auch vertikale Grate, wenn der Schaden durch an der Wand herunterlaufendes Kondensat verursacht wird. Die vorbeugende Lösung besteht darin, das Gefäß mit Wasser zu reinigen, das eine kleine Menge Säure enthält.

Korrosion durch Säuren - Während Glas eine hervorragende Beständigkeit gegen die meisten Säuren bietet, gibt es drei Arten, die erhebliche Schäden verursachen: Flusssäure, Phosphorsäure und Phosphorsäuren. Wenn Glas durch diese Säuren angegriffen wird, insbesondere wenn es sich um konzentrierte Lösungen handelt, kann es schnell zu Korrosion kommen. Auch die Temperatur spielt eine Schlüsselrolle bei der Beschleunigung des Kontaminationsprozesses.

Korrosion durch Alkalien - In emaillierten Geräten sollten heiße und ätzende Laugen vermieden werden. Kieselsäure, der Hauptbestandteil von Glas, ist in alkalischen Lösungen sehr gut löslich, wodurch Chemikalien wie Natriumhydroxid und Kaliumhydroxid eine Gefahr für Ihre Ausrüstung darstellen. Visuelle Anzeichen dafür, dass Ihre Ausrüstung durch Alkalien korrodiert wurde, sind eine matte, raue Oberfläche, Nadellöcher und Absplitterungen.

Korrosion durch Salze - Glaskorrodierende Salze basieren auf der Bildung saurer Ionen, die das Glas angreifen. Das Ausmaß des Schadens hängt von der Art des gebildeten Ions ab. Saure Fluoride verursachen in der Regel den größten Schaden. Die beste vorbeugende Maßnahme besteht darin, die negativen Auswirkungen dieser Säureionen wie Chloride, Lithium, Magnesium und Aluminium zu antizipieren. Bei Schäden aus der flüssigen Phase kommt es zu einem erheblichen Verlust an Feuerpolitur und einer Aufrauung der Oberfläche; In der Dampfphase konzentriert sich der Angriff stärker auf einen bestimmten Bereich.

- Reparaturmaterialien

Zersetzung von Tantal-Patches und -Steckern - Tantal ist ein häufig verwendetes Reparaturmaterial für Glas, da es eine sehr ähnliche Korrosionsbeständigkeit aufweist. Es gibt jedoch einige Ausnahmen, in denen Tantal stärker korrodiert. In diesen Fällen kann das Tantal verspröden, wenn Wasserstoff das Nebenprodukt einer korrosiven Reaktion ist. Durch die Vermeidung galvanischer Paare können Sie dazu beitragen, dies zu verhindern. Es sollte auch eine regelmäßige Inspektion aller Patches und Stecker durchgeführt werden, um auf Anzeichen von Versprödung zu prüfen (diese Anzeichen sind fehlende Teile oder Risse im Tantal). Manchmal wird eine kleine Menge Platin auf den Stecker aufgetragen, um einer Versprödung vorzubeugen. Anzeichen für einen Schaden sind neben Rissen auch ein Glasbruch im Bereich der Reparaturstelle und ein rostfarbener Fleck. Ein beschädigter Stecker sollte ersetzt werden, aber wenn das gleiche Problem erneut auftritt, besteht die Lösung darin, ein alternatives Metall zu finden, das das Tantal ersetzen kann.

Angriff von Furanzementen - Es gibt bestimmte Prozessumgebungen, die Furanzement angreifen können. Typische Übeltäter sind starke Oxidationsmittel und Schwefelsäurelösungen sowie einige mäßig starke Säuren. Oft sind keine sichtbaren Anzeichen dafür erkennbar, dass der Zement angegriffen wurde. Wenn Sie jedoch eine Lücke zwischen Ihrem Reparaturstopfen und der Glasoberfläche bemerken, ist dies ein Hinweis darauf, dass der Zement beschädigt wurde. In diesem Fall sollte die Reparatur wiederholt und eine andere Zementart gewählt werden.

Angriff von Silikatzementen - Silikatzemente neigen dagegen dazu, anfällig gegenüber Wasser oder Dampf (wenn sie nicht vollständig ausgehärtet sind), Laugen und Flusssäure zu sein. Wie bei anderen Arten von Zement ist der einzige Hinweis auf einen Angriff in der Regel eine Lücke zwischen dem Reparaturstopfen und der Glasoberfläche. Die Lösung besteht darin, den beschädigten Bereich mit einer anderen Art von Zement zu reparieren, die Ihrem Prozess besser entspricht.

Schäden an PTFE-Komponenten - PTFE ist ein häufig verwendetes Material für Düsenauskleidungen, Rührflügelstiefel, Reparaturdichtungen und andere Komponenten. Essigsäure, Polymerisationen (z. B. PVC) und Brom sind Beispiele für Verbindungen, die PTFE durchdringen und abbauen können. Darüber hinaus hat PTFE eine Temperaturbegrenzung von 260 °C (500 °F) und kann bei höheren Temperaturen HF-Dämpfe entwickeln, die ... nun, wir alle wissen inzwischen, was Flusssäure mit Glas anrichten kann! Wenn PTFE beschädigt ist, erkennt man dies am rissigen, zerrissenen und/oder blasigen Aussehen der ansonsten glatten Oberfläche. Wenn Ihre Betriebsanforderungen nicht mit den Einschränkungen von PTFE übereinstimmen, muss das Material durch ein anderes Polymer oder ein modifiziertes PTFE ersetzt werden, das extremeren Anwendungen standhält.

- Stahl

Korrosion durch verschüttete Flüssigkeiten von außen oder nasse Isolierung - Die Korrosion des Stahls kann durch eine äußere Verschüttung verursacht werden. Aufgrund der Beliebtheit von Chemikalien, die aus einer oberen Kopfdüse eintreten und aus einer unteren Kopfdüse austreten, sind dies häufige Bereiche, in denen Flüssigkeit versehentlich verschüttet oder auslaufen kann. Ein Vorfall dieser Art ist für das Schiff besonders schädlich, da durch das äußere Verschütten/Leck Wasserstoffatome entstehen, die durch den Stahl bis zur Glas/Stahl-Grenzfläche diffundieren. Dort bilden sie Wasserstoffmoleküle und bauen sich auf, bis die Verbindung zwischen Glas und Stahl zerstört wird. Dieser als „Abplatzen“ bezeichnete Schaden ist in der Regel zu groß für einen Flicken oder Stopfen und erfordert daher eine Neubeschichtung des Glases.

Schäden durch chemische Reinigung der Jacke - Die Pflege und Reinigung des Mantels ist ein wichtiges Thema, das für den effizienten Betrieb Ihres Reaktors von entscheidender Bedeutung ist. Schließlich sammeln sich Heiz- oder Kühlmedien an und hinterlassen unerwünschte Ablagerungen in Ihrer Jacke, die eine Reinigung erforderlich machen. Wenn falsche Reinigungslösungen wie Salzsäure oder andere Säurelösungen verwendet werden, kann dies verheerende Auswirkungen auf Ihren Reaktor haben, ähnlich wie die gerade beschriebenen Abplatzungen. Um dies zu vermeiden, verwenden Sie unbedingt verdünnte Natriumhypochloritlösung oder einen anderen neutralen Reiniger. Schäden dieser Art nehmen das Aussehen einer Fischschuppe an.

Abplatzungen an der Flanschfläche - Eine der häufigsten Arten von Schäden an emaillierten Geräten sind ätzende Chemikalien, die aus Flanschverbindungen austreten. Dieses „Kantenabsplittern“, wie man es nennt, wird durch Chemikalien verursacht, die durch die Dichtung eindringen und die Außenkante um den Flansch herum angreifen, wodurch Glas auf der Dichtungsoberfläche abplatzt und die Dichtungsoberfläche zerstört. Abplatzungen an der Flanschfläche werden durch die Verwendung einer äußeren Metallhülse, einer äußeren PTFE-Hülse oder eines Epoxidkitts korrigiert.

KONTAKT

SHANDONG PIONEER HEAVY INDUSTRY TECHNOLOGY CO.,LTD.

Adresse: Changwang Industrial Park, Stadt Liushan, Kreis Linqu, Stadt Weifang, Provinz Shandong, VR China

Mr. Conan WEI

Prev: Heißer Verkauf Edelstahl-Sprüh-Vakuum-Trockenofen

Nächste: Biobase China Bov-215V Vakuumtrockenofen für das Labor

Unser Kontakt

Schick jetzt